Table of Contents

Lợi ích của việc sử dụng phương pháp ăn mòn dây CNC để chế tạo khuôn kim loại

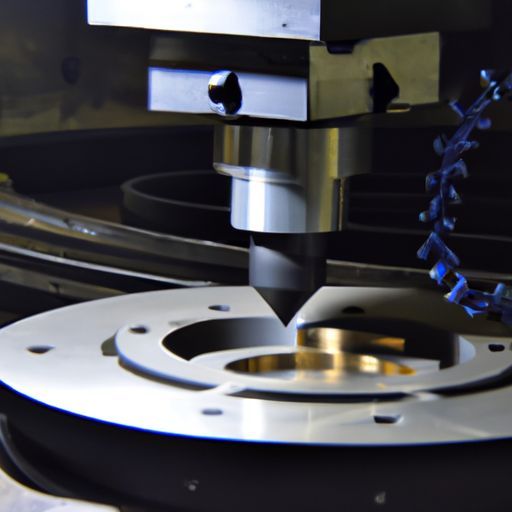

Xói mòn dây CNC là một công nghệ tiên tiến đã cách mạng hóa quá trình chế tạo khuôn kim loại. Kỹ thuật tiên tiến này sử dụng dây có độ chính xác cao để ăn mòn vật liệu, tạo ra các khuôn phức tạp và có độ chính xác cao. Một trong những lợi ích chính của việc sử dụng xói mòn dây CNC để chế tạo khuôn kim loại là khả năng đạt được các hình dạng và thiết kế phức tạp với độ chính xác vô song.

Các phương pháp chế tạo khuôn kim loại truyền thống thường đòi hỏi lao động thủ công và bị hạn chế về khả năng tạo ra các thiết kế phức tạp. Mặt khác, xói mòn dây CNC cho phép tạo ra các khuôn có độ chi tiết cao và chính xác mà gần như không thể đạt được bằng các phương pháp truyền thống. Công nghệ này đặc biệt phù hợp với các ngành đòi hỏi khuôn phức tạp và phức tạp, chẳng hạn như ngành hàng không vũ trụ và ô tô.

Ngoài độ chính xác, xói mòn dây CNC còn giúp tiết kiệm đáng kể thời gian và chi phí so với các phương pháp chế tạo khuôn kim loại truyền thống . Bản chất tự động của quy trình cho phép thời gian sản xuất nhanh hơn và giảm chi phí lao động, khiến nó trở thành một lựa chọn hiệu quả và tiết kiệm chi phí hơn cho các nhà sản xuất. Điều này có thể giúp tăng năng suất và lợi nhuận cho các doanh nghiệp sử dụng xói mòn dây CNC cho nhu cầu chế tạo khuôn kim loại của họ.

Hơn nữa, xói mòn dây CNC là một công nghệ rất linh hoạt có thể được sử dụng để tạo khuôn từ nhiều loại vật liệu, bao gồm cả thép , nhôm và titan. Tính linh hoạt này cho phép các nhà sản xuất lựa chọn vật liệu phù hợp nhất với nhu cầu cụ thể của họ, cho dù đó là độ bền, độ bền hay các đặc tính khác. Ngoài ra, xói mòn dây CNC có thể được sử dụng để tạo ra các khuôn có kích thước và hình dạng khác nhau, khiến nó trở thành một lựa chọn linh hoạt cho nhiều ứng dụng.

Một lợi ích quan trọng khác của việc sử dụng xói mòn dây CNC để chế tạo khuôn kim loại là khả năng đạt được hiệu suất cao mức độ lặp lại và tính nhất quán trong sản phẩm cuối cùng. Bản chất tự động của quy trình đảm bảo rằng mỗi khuôn được sản xuất với cùng mức độ chính xác và chính xác, dẫn đến chất lượng đồng nhất trên tất cả các bộ phận. Điều này có thể đặc biệt quan trọng đối với các ngành yêu cầu tuân thủ nghiêm ngặt các thông số kỹ thuật và tiêu chuẩn, chẳng hạn như ngành y tế hoặc hàng không vũ trụ.

Nhìn chung, xói mòn dây CNC mang lại nhiều lợi ích cho các nhà sản xuất muốn tạo ra khuôn kim loại chất lượng cao. Từ độ chính xác và tính linh hoạt đến tiết kiệm thời gian và chi phí, công nghệ tiên tiến này là yếu tố thay đổi cuộc chơi cho ngành. Bằng cách sử dụng phương pháp xói mòn dây CNC để chế tạo khuôn kim loại, các nhà sản xuất có thể đạt được các thiết kế phức tạp và có độ chính xác cao, giảm thời gian và chi phí sản xuất, đồng thời đảm bảo chất lượng đồng nhất trên tất cả các bộ phận. Rõ ràng rằng xói mòn dây CNC là một công cụ có giá trị cho bất kỳ nhà sản xuất nào muốn đi đầu trong thị trường cạnh tranh ngày nay.

Mẹo để tối đa hóa hiệu quả với máy cắt dây EDM DK77

Công nghệ tiên tiến đã cách mạng hóa ngành sản xuất, giúp các quy trình diễn ra nhanh hơn, chính xác hơn và hiệu quả hơn. Một trong những công nghệ đã trở nên phổ biến trong những năm gần đây là máy cắt dây EDM DK77. Máy này sử dụng gia công phóng điện (EDM) để cắt kim loại với độ chính xác cực cao, lý tưởng để tạo các khuôn mẫu và bộ phận phức tạp cho nhiều ngành công nghiệp khác nhau.

Để tối đa hóa hiệu quả với máy cắt dây EDM DK77, có một số mẹo và cách thực hành tốt nhất mà các nhà sản xuất có thể làm theo. Một trong những yếu tố quan trọng nhất cần xem xét là loại vật liệu được sử dụng. Các kim loại khác nhau có các đặc tính khác nhau và một số có thể yêu cầu cài đặt hoặc kỹ thuật đặc biệt để đạt được kết quả mong muốn. Điều cần thiết là phải hiểu các đặc tính của vật liệu được cắt và điều chỉnh cài đặt máy cho phù hợp.

Một khía cạnh quan trọng khác để tối đa hóa hiệu quả với máy cắt dây EDM DK77 là bảo trì thích hợp. Bảo trì và vệ sinh máy thường xuyên có thể giúp ngăn ngừa sự cố và đảm bảo hiệu suất ổn định. Điều này bao gồm làm sạch các thanh dẫn dây, kiểm tra mọi dấu hiệu hao mòn hoặc hư hỏng và thay thế các bộ phận bị mòn nếu cần. Bằng cách giữ cho máy ở trạng thái tốt nhất, nhà sản xuất có thể tránh được thời gian ngừng hoạt động tốn kém và sự chậm trễ trong sản xuất.

Ngoài việc lựa chọn và bảo trì vật liệu, người vận hành cũng nên chú ý đến các thông số cắt được sử dụng với máy cắt dây EDM DK77. Các thông số này, chẳng hạn như tốc độ dây, điện áp và áp suất xả, có thể có tác động đáng kể đến chất lượng vết cắt và hiệu quả chung của quy trình. Điều cần thiết là phải thử nghiệm với các cài đặt khác nhau và tinh chỉnh chúng để đạt được kết quả tốt nhất cho từng công việc cụ thể.

Hơn nữa, việc lập trình máy phù hợp là điều cần thiết để tối đa hóa hiệu quả. Máy cắt dây EDM DK77 cung cấp nhiều tính năng và khả năng nâng cao có thể được tùy chỉnh để đáp ứng các yêu cầu cụ thể của từng công việc. Bằng cách dành thời gian để lập trình máy chính xác và tối ưu hóa đường cắt, nhà sản xuất có thể giảm lãng phí, giảm thiểu sai sót và tăng năng suất tổng thể.

Một mẹo khác để tối đa hóa hiệu quả với máy cắt dây EDM DK77 là đầu tư vào đào tạo cho người vận hành. Việc đào tạo phù hợp có thể giúp người vận hành hiểu được khả năng của máy, học cách khắc phục các sự cố phổ biến và cải thiện hiệu quả tổng thể của họ. Bằng cách đầu tư vào đào tạo người vận hành, nhà sản xuất có thể đảm bảo rằng máy được sử dụng hết tiềm năng và quá trình sản xuất diễn ra suôn sẻ.

Tóm lại, máy cắt dây EDM DK77 là một công cụ mạnh mẽ có thể giúp các nhà sản xuất tạo ra các bộ phận và khuôn kim loại chính xác và phức tạp. Bằng cách làm theo những lời khuyên này để tối đa hóa hiệu quả, nhà sản xuất có thể đảm bảo rằng họ tận dụng tối đa máy móc của mình và đạt được kết quả chất lượng cao trong mọi công việc. Từ việc lựa chọn và bảo trì vật liệu cho đến các thông số cắt và lập trình, có rất nhiều yếu tố cần cân nhắc khi sử dụng máy cắt dây EDM DK77. Bằng cách chú ý đến những chi tiết này và đầu tư vào đào tạo người vận hành, các nhà sản xuất có thể tận dụng tối đa công nghệ tiên tiến này và luôn dẫn đầu trong cuộc cạnh tranh trong ngành sản xuất.