Table of Contents

ผ้าเบรกเป็นส่วนประกอบสำคัญของระบบเบรกของยานพาหนะ โดยให้แรงเสียดทานที่จำเป็นในการชะลอหรือหยุดรถที่กำลังเคลื่อนที่ ส่วนสำคัญประการหนึ่งของผ้าเบรกคือแผ่นเหล็กด้านหลัง ซึ่งให้การสนับสนุนโครงสร้างและความมั่นคงของผ้าเบรก ในบทความนี้ เราจะมาสำรวจกระบวนการผลิตแผ่นหลังเหล็กผ้าเบรก SAE1010 ในโรงงาน

ขั้นตอนแรกในการผลิตแผ่นหลังเหล็กผ้าเบรก SAE1010 คือการจัดหาวัตถุดิบ เหล็กกล้า SAE1010 เป็นเหล็กกล้าคาร์บอนต่ำที่ใช้กันทั่วไปในอุตสาหกรรมยานยนต์เนื่องจากมีความสามารถในการขึ้นรูปและเชื่อมได้ดีเยี่ยม โดยทั่วไปแล้วเหล็กจะมีแหล่งที่มาในรูปของขดลวดหรือแผ่น และผ่านการตรวจสอบอย่างละเอียดเพื่อให้มั่นใจในคุณภาพและความสม่ำเสมอ

เมื่อวัตถุดิบได้รับการอนุมัติ เหล็กจะถูกตัดให้เป็นรูปร่างและขนาดที่ต้องการโดยใช้เครื่องตัดที่มีความแม่นยำ ขั้นตอนนี้มีความสำคัญอย่างยิ่งในการรับรองว่าแผ่นเหล็กด้านหลังมีคุณสมบัติตรงตามข้อกำหนดที่จำเป็นสำหรับผ้าเบรก จากนั้น ชิ้นส่วนที่ตัดจะถูกทำความสะอาดและลบคมเพื่อขจัดขอบคมหรือเสี้ยนที่อาจส่งผลต่อประสิทธิภาพของผ้าเบรก

หลังจากตัดและทำความสะอาดแผ่นเหล็กด้านหลังแล้ว ชิ้นส่วนเหล่านี้จะเข้าสู่กระบวนการขึ้นรูปหลายขั้นตอนเพื่อให้ได้รูปทรงที่จำเป็น และความโค้ง โดยทั่วไปจะทำโดยใช้เครื่องอัดไฮดรอลิกหรือเครื่องปั๊มที่ออกแรงกดบนเหล็กเพื่อขึ้นรูปให้เป็นรูปร่างที่ต้องการ จากนั้นแผ่นด้านหลังที่ขึ้นรูปแล้วจะถูกอบด้วยความร้อนเพื่อเพิ่มความแข็งแรงและความทนทาน เพื่อให้มั่นใจว่าสามารถทนต่ออุณหภูมิและแรงกดดันสูงที่เกิดขึ้นระหว่างการเบรกได้

เมื่อแผ่นด้านหลังที่เป็นเหล็กขึ้นรูปและอบด้วยความร้อนแล้ว แผ่นเหล่านี้จะเคลือบด้วย ชั้นป้องกันเพื่อป้องกันการกัดกร่อนและปรับปรุงรูปลักษณ์ การเคลือบนี้สามารถทำได้หลายวิธี เช่น การพ่นสี การเคลือบสีฝุ่น หรือการชุบ ขึ้นอยู่กับข้อกำหนดเฉพาะของผู้ผลิตผ้าเบรก จากนั้นแผ่นด้านหลังที่เคลือบจะถูกนำไปบ่มในเตาอบเพื่อให้แน่ใจว่าสารเคลือบจะยึดติดอย่างเหมาะสมและให้การปกป้องที่ยาวนาน

หลังจากกระบวนการเคลือบเสร็จสิ้น แผ่นด้านหลังที่เป็นเหล็กจะได้รับการตรวจสอบขั้นสุดท้ายเพื่อตรวจสอบข้อบกพร่องหรือความไม่สมบูรณ์ใดๆ การตรวจสอบนี้มีความสำคัญอย่างยิ่งในการรับรองว่าเพลตด้านหลังเป็นไปตามมาตรฐานคุณภาพที่เข้มงวดซึ่งจำเป็นสำหรับการใช้งานในยานยนต์ แผ่นด้านหลังที่มีข้อบกพร่องใดๆ จะถูกปฏิเสธ ในขณะที่แผ่นที่ผ่านการตรวจสอบจะถูกบรรจุและเตรียมจัดส่งไปยังผู้ผลิตผ้าเบรก

โดยสรุป กระบวนการผลิตแผ่นหลังที่เป็นเหล็กผ้าเบรก SAE1010 เป็นการดำเนินการที่ซับซ้อนและแม่นยำซึ่งต้องอาศัยความเอาใจใส่อย่างระมัดระวัง รายละเอียดและการควบคุมคุณภาพ ตั้งแต่การจัดหาวัตถุดิบไปจนถึงการขึ้นรูป การให้ความร้อน การเคลือบ และการตรวจสอบแผ่นด้านหลัง แต่ละขั้นตอนมีบทบาทสำคัญในการรับรองประสิทธิภาพและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย ด้วยการปฏิบัติตามกระบวนการผลิตที่เข้มงวดและมาตรฐานคุณภาพ โรงงานจึงสามารถผลิตแผ่นหลังเหล็กคุณภาพสูงที่ตรงตามข้อกำหนดความต้องการของอุตสาหกรรมยานยนต์

The first step in producing SAE1010 Brake Pads steel back plates is to procure the raw materials. SAE1010 steel is a low-Carbon Steel that is commonly used in the automotive industry due to its excellent formability and weldability. The steel is typically sourced in the form of coils or sheets and undergoes a thorough inspection to ensure quality and consistency.

Once the raw materials are approved, the steel is cut into the desired shape and size using precision cutting machines. This step is crucial in ensuring that the steel back plates meet the exact specifications required for the brake pads. The cut pieces are then cleaned and deburred to remove any sharp edges or burrs that could affect the performance of the brake pads.

After the steel back plates are cut and cleaned, they undergo a series of forming processes to give them the necessary shape and curvature. This is typically done using Hydraulic Presses or stamping machines that apply pressure to the steel, shaping it into the desired form. The formed back plates are then heat-treated to improve their strength and durability, ensuring that they can withstand the high temperatures and pressures generated during braking.

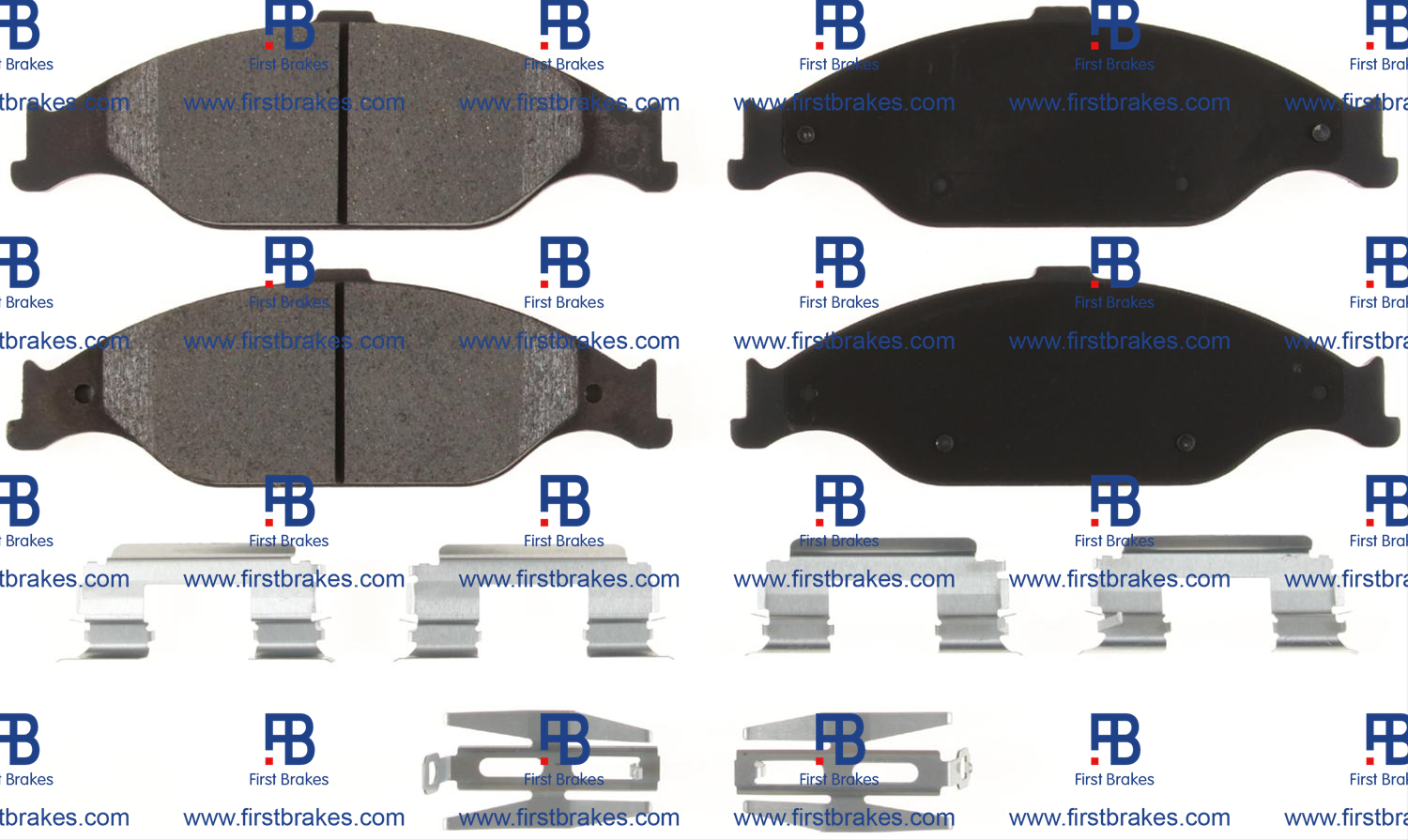

Once the steel back plates have been formed and heat-treated, they are coated with a protective layer to prevent corrosion and improve their appearance. This coating can be applied using various methods, such as painting, powder coating, or plating, depending on the specific requirements of the brake Pad manufacturer. The coated back plates are then cured in ovens to ensure that the coating adheres properly and provides long-lasting protection.

After the coating process is complete, the steel back plates undergo a final inspection to check for any defects or imperfections. This inspection is crucial in ensuring that the back plates meet the strict quality standards required for automotive applications. Any faulty back plates are rejected, while those that pass inspection are packaged and prepared for shipment to the brake pad manufacturer.

In conclusion, the process of manufacturing SAE1010 brake pads steel back plates is a complex and precise operation that requires careful attention to detail and quality control. From procuring raw materials to forming, heat-treating, coating, and inspecting the back plates, each step plays a crucial role in ensuring the performance and reliability of the final product. By following strict manufacturing processes and quality standards, factories can produce high-quality steel back plates that meet the demanding requirements of the automotive industry.