Table of Contents

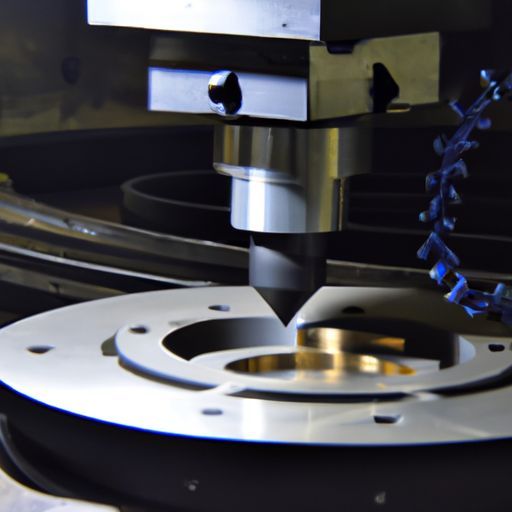

การกัดกร่อนของลวด CNC เป็นเทคโนโลยีล้ำสมัยที่ได้ปฏิวัติกระบวนการทำแม่พิมพ์โลหะ เทคนิคขั้นสูงนี้ใช้ลวดที่มีความแม่นยำสูงในการกัดเซาะวัสดุ ส่งผลให้ได้แม่พิมพ์ที่มีความแม่นยำสูงและซับซ้อน ประโยชน์หลักประการหนึ่งของการใช้การกัดเซาะลวด CNC สำหรับการทำแม่พิมพ์โลหะคือความสามารถในการได้รูปทรงและการออกแบบที่ซับซ้อนด้วยความแม่นยำที่ไม่มีใครเทียบได้

วิธีการดั้งเดิมของการทำแม่พิมพ์โลหะมักจะต้องใช้แรงงานคนและมีความสามารถจำกัดในการสร้างการออกแบบที่ซับซ้อน ในทางกลับกัน การกัดเซาะของลวด CNC ช่วยให้สามารถสร้างแม่พิมพ์ที่มีรายละเอียดสูงและแม่นยำ ซึ่งแทบจะเป็นไปไม่ได้เลยที่จะสามารถทำได้โดยใช้วิธีการแบบดั้งเดิม เทคโนโลยีนี้เหมาะอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการแม่พิมพ์ที่ซับซ้อนและซับซ้อน เช่น อุตสาหกรรมการบินและอวกาศและยานยนต์

นอกเหนือจากความแม่นยำแล้ว การกัดเซาะลวด CNC ยังช่วยประหยัดเวลาและต้นทุนได้อย่างมากเมื่อเทียบกับวิธีการทำแม่พิมพ์โลหะแบบดั้งเดิม . ธรรมชาติของกระบวนการแบบอัตโนมัติช่วยให้เวลาในการผลิตเร็วขึ้นและลดต้นทุนแรงงาน ทำให้เป็นตัวเลือกที่มีประสิทธิภาพและคุ้มต้นทุนมากขึ้นสำหรับผู้ผลิต ซึ่งอาจส่งผลให้ประสิทธิภาพการผลิตและผลกำไรเพิ่มขึ้นสำหรับธุรกิจที่ใช้การกัดเซาะลวด CNC สำหรับความต้องการในการทำแม่พิมพ์โลหะ

นอกจากนี้ การกัดเซาะลวด CNC ยังเป็นเทคโนโลยีอเนกประสงค์สูงที่สามารถใช้ในการสร้างแม่พิมพ์จากวัสดุหลากหลายประเภท รวมถึงเหล็ก อะลูมิเนียม และไทเทเนียม ความยืดหยุ่นนี้ช่วยให้ผู้ผลิตสามารถเลือกวัสดุที่เหมาะสมกับความต้องการเฉพาะของตนได้ดีที่สุด ไม่ว่าจะเป็นด้านความแข็งแรง ความทนทาน หรือคุณสมบัติอื่นๆ นอกจากนี้ การกัดเซาะลวด CNC ยังสามารถนำมาใช้เพื่อสร้างแม่พิมพ์ที่มีขนาดและรูปร่างที่แตกต่างกันได้ ทำให้เป็นตัวเลือกที่หลากหลายสำหรับการใช้งานที่หลากหลาย

ประโยชน์หลักอีกประการหนึ่งของการใช้การกัดเซาะลวด CNC สำหรับการทำแม่พิมพ์โลหะคือความสามารถในการบรรลุผลสำเร็จในระดับสูง ระดับความสามารถในการทำซ้ำและความสม่ำเสมอในผลิตภัณฑ์ขั้นสุดท้าย ลักษณะอัตโนมัติของกระบวนการทำให้มั่นใจได้ว่าแม่พิมพ์แต่ละชิ้นจะถูกผลิตขึ้นด้วยความแม่นยำและความแม่นยำในระดับเดียวกัน ส่งผลให้ได้คุณภาพที่สม่ำเสมอในทุกชิ้นส่วน สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการการปฏิบัติตามข้อกำหนดและมาตรฐานอย่างเคร่งครัด เช่น อุตสาหกรรมการแพทย์หรือการบินและอวกาศ

โดยรวมแล้ว การกัดเซาะของลวด CNC ให้ประโยชน์มากมายสำหรับผู้ผลิตที่ต้องการสร้างแม่พิมพ์โลหะคุณภาพสูง ตั้งแต่ความแม่นยำและความสามารถรอบด้านไปจนถึงการประหยัดเวลาและต้นทุน เทคโนโลยีขั้นสูงนี้เป็นผู้เปลี่ยนเกมสำหรับอุตสาหกรรม ด้วยการใช้การกัดกร่อนของลวด CNC สำหรับการทำแม่พิมพ์โลหะ ผู้ผลิตสามารถบรรลุการออกแบบที่มีความแม่นยำสูงและซับซ้อน ลดเวลาและต้นทุนในการผลิต และรับประกันคุณภาพที่สม่ำเสมอในทุกชิ้นส่วน เห็นได้ชัดเจนว่าการกัดกร่อนของลวด CNC เป็นเครื่องมืออันทรงคุณค่าสำหรับผู้ผลิตที่ต้องการก้าวนำหน้าในตลาดที่มีการแข่งขันสูงในปัจจุบัน

เคล็ดลับในการเพิ่มประสิทธิภาพสูงสุดด้วยเครื่องตัดลวด DK77 EDM

เทคโนโลยีล้ำสมัยได้ปฏิวัติอุตสาหกรรมการผลิต ทำให้กระบวนการต่างๆ เร็วขึ้น แม่นยำยิ่งขึ้น และมีประสิทธิภาพมากขึ้น เทคโนโลยีหนึ่งที่ได้รับความนิยมในช่วงไม่กี่ปีที่ผ่านมาก็คือเครื่องตัดลวด DK77 EDM เครื่องจักรนี้ใช้การตัดเฉือนด้วยกระแสไฟฟ้า (EDM) เพื่อตัดโลหะด้วยความแม่นยำสูง ทำให้เหมาะสำหรับการสร้างแม่พิมพ์และชิ้นส่วนที่ซับซ้อนสำหรับอุตสาหกรรมต่างๆ

เพื่อเพิ่มประสิทธิภาพสูงสุดด้วยเครื่องตัดลวด DK77 EDM มีเคล็ดลับและแนวปฏิบัติที่ดีที่สุดหลายประการ ที่ผู้ผลิตสามารถปฏิบัติตามได้ ปัจจัยที่สำคัญที่สุดประการหนึ่งที่ต้องพิจารณาคือประเภทของวัสดุที่ใช้ โลหะแต่ละชนิดมีคุณสมบัติที่แตกต่างกัน และบางชนิดอาจต้องมีการตั้งค่าหรือเทคนิคพิเศษเพื่อให้ได้ผลลัพธ์ตามที่ต้องการ จำเป็นต้องเข้าใจคุณลักษณะของวัสดุที่ถูกตัดและปรับการตั้งค่าเครื่องจักรให้เหมาะสม

สิ่งสำคัญอีกประการหนึ่งในการเพิ่มประสิทธิภาพสูงสุดด้วยเครื่องตัดลวด DK77 EDM คือการบำรุงรักษาที่เหมาะสม การบำรุงรักษาและการทำความสะอาดเครื่องเป็นประจำสามารถช่วยป้องกันความเสียหายและรับประกันประสิทธิภาพที่สม่ำเสมอ ซึ่งรวมถึงการทำความสะอาดตัวกั้นสายไฟ ตรวจสอบร่องรอยการสึกหรอหรือความเสียหาย และการเปลี่ยนชิ้นส่วนที่สึกหรอตามความจำเป็น การรักษาเครื่องจักรให้อยู่ในสภาพดีเยี่ยม ผู้ผลิตสามารถหลีกเลี่ยงการหยุดทำงานที่มีค่าใช้จ่ายสูงและความล่าช้าในการผลิต

นอกเหนือจากการเลือกวัสดุและการบำรุงรักษาแล้ว ผู้ปฏิบัติงานควรใส่ใจกับพารามิเตอร์การตัดที่ใช้กับเครื่องตัดลวด DK77 EDM พารามิเตอร์เหล่านี้ เช่น ความเร็วของสายไฟ แรงดันไฟฟ้า และแรงดันในการชะล้าง อาจมีผลกระทบอย่างมีนัยสำคัญต่อคุณภาพของการตัดและประสิทธิภาพโดยรวมของกระบวนการ การทดสอบการตั้งค่าต่างๆ และปรับแต่งอย่างละเอียดเพื่อให้ได้ผลลัพธ์ที่ดีที่สุดสำหรับแต่ละงานเป็นสิ่งสำคัญ

ยิ่งไปกว่านั้น การตั้งโปรแกรมเครื่องจักรอย่างเหมาะสมถือเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพสูงสุด เครื่องตัดลวด DK77 EDM มีคุณสมบัติและความสามารถขั้นสูงมากมายที่สามารถปรับแต่งให้ตรงตามความต้องการเฉพาะของแต่ละงานได้ ผู้ผลิตสามารถลดของเสีย ลดข้อผิดพลาด และเพิ่มผลผลิตโดยรวมโดยสละเวลาในการตั้งโปรแกรมเครื่องจักรอย่างถูกต้องและปรับเส้นทางการตัดให้เหมาะสม

เคล็ดลับอีกประการหนึ่งในการเพิ่มประสิทธิภาพสูงสุดด้วยเครื่องตัดลวด DK77 EDM ก็คือการลงทุนในการฝึกอบรมสำหรับผู้ปฏิบัติงาน การฝึกอบรมที่เหมาะสมสามารถช่วยให้ผู้ปฏิบัติงานเข้าใจความสามารถของเครื่องจักร เรียนรู้วิธีแก้ไขปัญหาทั่วไป และปรับปรุงประสิทธิภาพโดยรวม ด้วยการลงทุนในการฝึกอบรมสำหรับผู้ปฏิบัติงาน ผู้ผลิตสามารถมั่นใจได้ว่าเครื่องจักรจะถูกนำมาใช้อย่างเต็มศักยภาพและการผลิตดำเนินไปอย่างราบรื่น

โดยสรุป เครื่องตัดลวด DK77 EDM เป็นเครื่องมืออันทรงพลังที่สามารถช่วยผู้ผลิตสร้างชิ้นส่วนและแม่พิมพ์โลหะที่แม่นยำและซับซ้อนได้ การปฏิบัติตามเคล็ดลับเหล่านี้เพื่อเพิ่มประสิทธิภาพสูงสุด ผู้ผลิตสามารถมั่นใจได้ว่าพวกเขาจะได้รับประโยชน์สูงสุดจากเครื่องจักรของตน และบรรลุผลลัพธ์คุณภาพสูงในทุกงาน ตั้งแต่การเลือกวัสดุและการบำรุงรักษาไปจนถึงพารามิเตอร์การตัดและการตั้งโปรแกรม มีหลายปัจจัยที่ต้องพิจารณาเมื่อใช้เครื่องตัดลวด DK77 EDM ด้วยการใส่ใจในรายละเอียดเหล่านี้และลงทุนในการฝึกอบรมสำหรับผู้ปฏิบัติงาน ผู้ผลิตสามารถใช้ประโยชน์จากเทคโนโลยีล้ำสมัยนี้ได้อย่างเต็มที่ และก้าวนำหน้าคู่แข่งในอุตสาหกรรมการผลิต

In conclusion, the DK77 EDM wire cutting machine is a powerful tool that can help manufacturers create precise and intricate metal parts and molds. By following these tips for maximizing efficiency, manufacturers can ensure that they get the most out of their machine and achieve high-quality results with every job. From material selection and maintenance to cutting parameters and programming, there are many factors to consider when using the DK77 EDM wire cutting machine. By paying attention to these details and investing in training for operators, manufacturers can take full advantage of this cutting-edge technology and stay ahead of the competition in the manufacturing industry.