Table of Contents

Vantagens de usar revestimento de tubo de perfuração de nylon

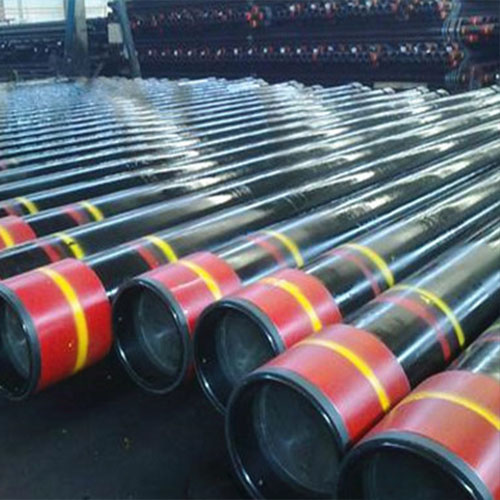

O medidor de deriva do tubo de perfuração de nylon API 5CT é um tipo de revestimento usado na indústria de petróleo e gás. É feito de náilon, um material leve e durável que oferece diversas vantagens em relação ao invólucro de aço tradicional. Neste artigo, discutiremos os benefícios do uso de revestimento de nylon para tubos de perfuração e por que ele está se tornando cada vez mais popular na indústria.

Uma das principais vantagens do revestimento de náilon para tubos de perfuração é sua natureza leve. O nylon é significativamente mais leve que o aço, facilitando o transporte e o manuseio na plataforma. Isto pode ajudar a reduzir o risco de lesões aos trabalhadores e melhorar a eficiência geral no local de trabalho. Além disso, a natureza leve do revestimento de náilon também pode reduzir o peso total da operação de perfuração, o que pode levar à economia de custos em termos de consumo de combustível e desgaste do equipamento.

Outra vantagem do revestimento do tubo de perfuração de náilon é sua resistência à corrosão . A carcaça de aço está sujeita à ferrugem e à corrosão ao longo do tempo, especialmente em ambientes agressivos, como plataformas de perfuração offshore. O náilon, por outro lado, é altamente resistente à corrosão, o que o torna uma opção mais durável e duradoura para revestimento. Isso pode ajudar a prolongar a vida útil do revestimento e reduzir a necessidade de substituições frequentes, economizando tempo e dinheiro a longo prazo.

Além de sua resistência à corrosão, o revestimento do tubo de perfuração de náilon também é altamente resistente a produtos químicos e outras substâncias agressivas comumente encontrado em operações de perfuração. Isto pode ajudar a evitar danos ao revestimento e garantir que ele permaneça intacto e funcional durante todo o processo de perfuração. A durabilidade do revestimento de náilon também pode ajudar a reduzir o risco de vazamentos e outros problemas que podem surgir de um revestimento danificado ou comprometido. Além disso, o revestimento do tubo de perfuração de náilon é fácil de instalar e manter. Ao contrário do invólucro de aço, que pode ser pesado e difícil de manusear, o invólucro de náilon é leve e fácil de manobrar. Isso pode ajudar a acelerar o processo de instalação e reduzir o tempo de inatividade da plataforma. Além disso, o invólucro de náilon requer manutenção mínima em comparação ao invólucro de aço, pois não requer pintura ou revestimento para proteção contra corrosão. Isso pode ajudar a economizar tempo e dinheiro em custos de manutenção durante a vida útil do revestimento.

No geral, o revestimento do tubo de perfuração de náilon oferece diversas vantagens em relação ao revestimento de aço tradicional, incluindo sua natureza leve, resistência à corrosão, resistência química e facilidade de instalação e manutenção . Esses benefícios tornam o revestimento de náilon uma opção atraente para operações de perfuração que buscam melhorar a eficiência, reduzir custos e aumentar a segurança geral no local de trabalho. À medida que a indústria de petróleo e gás continua a evoluir, o revestimento de nylon para tubos de perfuração provavelmente se tornará uma escolha cada vez mais popular para aplicações de revestimento.

Importância do medidor de deriva da tubulação nos padrões API 5CT

Nylon Drill Pipe Casing Drift Tubing Gauge API 5CT

Na indústria de petróleo e gás, garantir a integridade do equipamento de perfuração é de extrema importância. Uma ferramenta crucial utilizada para esse fim é o medidor de deriva de tubos, que desempenha um papel vital na manutenção da qualidade e segurança das operações de perfuração. O American Petroleum Institute (API) estabeleceu padrões para medidores de deriva de tubulação para garantir que eles atendam aos requisitos necessários para uso na indústria.

Os medidores de deriva de tubulação são usados para medir o diâmetro interno da tubulação, revestimento e tubo de perfuração para garantir que estejam dentro das tolerâncias especificadas. Isto é importante porque qualquer desvio das dimensões exigidas pode levar a problemas como tubo preso, má cimentação e até mesmo colapso do poço. Ao usar um medidor de desvio de tubulação, os operadores podem identificar rapidamente quaisquer anomalias no equipamento e tomar medidas corretivas antes que elas se transformem em problemas mais significativos.

O padrão API 5CT define diretrizes para o projeto, fabricação e teste de medidores de desvio de tubulação para garantir sua confiabilidade e precisão. Esses padrões cobrem vários aspectos, como seleção de materiais, tolerâncias dimensionais e requisitos de desempenho. Ao aderir a esses padrões, os fabricantes podem produzir medidores de desvio de tubos que atendam aos rigorosos requisitos do setor e fornecer aos operadores a confiança de que seus equipamentos estão em boas condições de funcionamento.

Um dos principais benefícios de usar um medidor de desvio de tubos que atenda à API 5CT padrões é a garantia de qualidade e consistência. Esses medidores são projetados para suportar as condições adversas encontradas nas operações de perfuração, como altas temperaturas, pressão e fluidos corrosivos. Ao usar um medidor de deriva de tubulação de alta qualidade, os operadores podem minimizar o risco de falha do equipamento e garantir a segurança do pessoal e do meio ambiente.

https://www.youtube.com/watch?v=J1ao9j7SS_YAlém disso, os medidores de deriva de tubos que atendem aos padrões API 5CT têm maior probabilidade de fornecer medições precisas e confiáveis. Isto é essencial para garantir que o equipamento utilizado atenda às especificações exigidas e possa desempenhar a função pretendida de maneira eficaz. Ao usar um medidor de deriva de tubulação devidamente calibrado, os operadores podem evitar erros dispendiosos e atrasos nas operações de perfuração.

Outro aspecto importante dos medidores de deriva de tubulação nos padrões API 5CT é seu papel no controle e garantia de qualidade. Ao usar medidores que foram testados e certificados para atender aos padrões API, os operadores podem ter certeza de que estão usando equipamentos que foram minuciosamente inspecionados e verificados quanto à precisão. Isso pode ajudar a evitar problemas como falhas de equipamentos, não conformidade com regulamentos e tempos de inatividade dispendiosos.

Concluindo, os medidores de deriva de tubos desempenham um papel crítico na manutenção da integridade e segurança das operações de perfuração na indústria de petróleo e gás. Ao aderir aos padrões API 5CT para medidores de deriva de tubos, os operadores podem garantir que estão usando equipamentos de alta qualidade que atendem aos rigorosos requisitos do setor. Isto não só ajuda a evitar erros e atrasos dispendiosos, mas também garante a segurança do pessoal e do ambiente. Ao investir em medidores de deriva de tubos de qualidade que atendam aos padrões API, os operadores podem melhorar a eficiência e a confiabilidade de suas operações de perfuração.

Como medir e inspecionar corretamente a tubulação de deriva do revestimento do tubo de perfuração

Quando se trata de operações de perfuração, garantir a integridade e a qualidade dos equipamentos utilizados é fundamental para o sucesso e a segurança do projeto. Um aspecto importante disso é medir e inspecionar adequadamente a tubulação de deriva do revestimento do tubo de perfuração. Este processo é essencial para determinar a adequação da tubulação para uso em operações de perfuração e garantir que ela atenda aos padrões e especificações necessários.

Uma ferramenta comumente usada para medir e inspecionar a tubulação de deriva do revestimento do tubo de perfuração é o medidor de deriva da tubulação API 5CT. Este medidor foi projetado para medir com precisão o diâmetro interno da tubulação e garantir que atenda aos requisitos estabelecidos pelo American Petroleum Institute (API). Ao usar esta ferramenta, os perfuradores podem determinar de forma rápida e fácil se a tubulação está dentro da faixa de tolerância aceitável e é adequada para uso em operações de perfuração.

Para medir e inspecionar adequadamente a tubulação de deriva do revestimento do tubo de perfuração usando o medidor de deriva da tubulação API 5CT, há são alguns passos importantes que precisam ser seguidos. O primeiro passo é garantir que a tubulação esteja limpa e livre de quaisquer detritos ou obstruções que possam afetar a precisão das medições. Assim que a tubulação estiver limpa, a próxima etapa é inserir o medidor de deriva na tubulação e empurrá-lo até a outra extremidade. À medida que o medidor é empurrado através da tubulação, ele medirá o diâmetro interno e fornecerá uma leitura que indica se a tubulação está dentro da faixa de tolerância aceitável.

É importante observar que o medidor de deriva da tubulação API 5CT foi projetado para medir o diâmetro interno da tubulação, não o diâmetro externo. Isso ocorre porque o diâmetro interno é a medida crítica quando se trata de determinar se a tubulação é adequada para uso em operações de perfuração. Ao medir com precisão o diâmetro interno, os perfuradores podem garantir que a tubulação se encaixará corretamente em outros equipamentos e não causará problemas durante o processo de perfuração.

Além de medir o diâmetro interno da tubulação, também é importante inspecionar visualmente a tubulação em busca de sinais de danos ou desgaste. Isso pode incluir a procura de amassados, rachaduras ou outros defeitos que possam afetar a integridade da tubulação. Se algum dano for encontrado, é importante resolvê-lo imediatamente e determinar se a tubulação ainda é adequada para uso em operações de perfuração.

No geral, medir e inspecionar adequadamente a tubulação de deriva do revestimento do tubo de perfuração é essencial para garantir a qualidade e integridade do equipamentos utilizados em operações de perfuração. Ao usar ferramentas como o medidor de deriva de tubulação API 5CT, os perfuradores podem determinar com rapidez e precisão se a tubulação atende aos padrões e especificações necessários. Isto não só ajuda a garantir o sucesso e a segurança do projeto de perfuração, mas também ajuda a prolongar a vida útil do equipamento e a reduzir o risco de tempo de inatividade dispendioso devido a falha do equipamento.