Inhoudsopgave

Voordelen van het gebruik van gelaste stalen buizen voor de constructie van externe corrosiewerende oliepijpleidingen

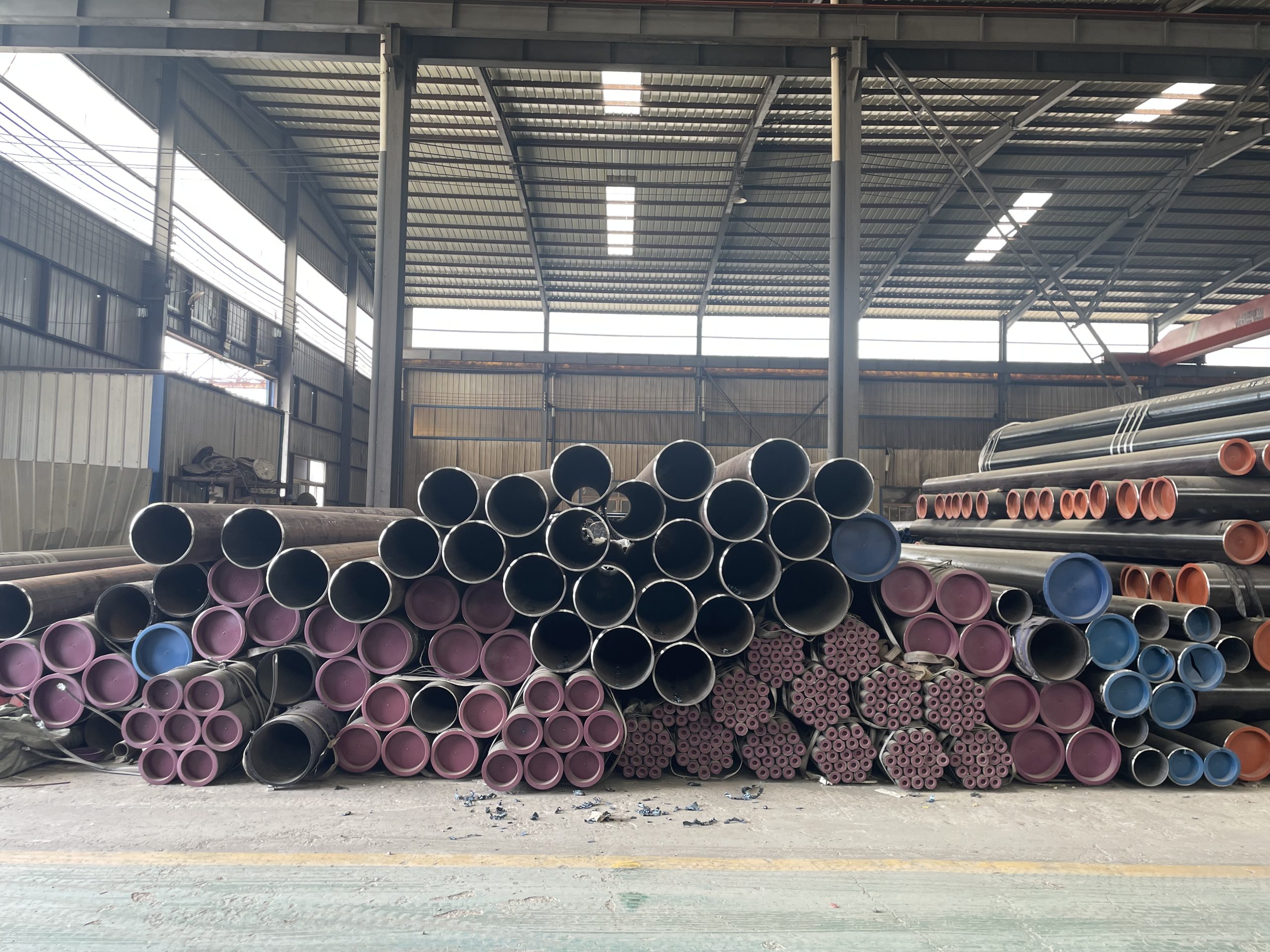

Gelaste stalen buizen zijn vanwege de talrijke voordelen een populaire keuze voor de externe corrosiewerende oliepijpleidingconstructie. Een van de belangrijkste voordelen van het gebruik van gelaste stalen buizen is de duurzaamheid en sterkte. Koolstofstaal, dat veel wordt gebruikt in gelaste stalen buizen, staat bekend om zijn hoge treksterkte en weerstand tegen corrosie. Dit maakt het een ideaal materiaal voor pijpleidingen die worden blootgesteld aan zware omgevingsomstandigheden, zoals die worden gebruikt in de olie- en gasindustrie.

Naast de sterkte zijn gelaste stalen buizen ook zeer veelzijdig. Het kan in verschillende maten en diktes worden vervaardigd om aan de specifieke eisen van een project te voldoen. Deze flexibiliteit maakt meer maatwerk mogelijk en zorgt ervoor dat de pijpleiding aan de eisen van het beoogde gebruik kan voldoen. Gelaste stalen buizen kunnen ook eenvoudig ter plaatse worden aangepast, waardoor het een handige optie is voor bouwprojecten waarbij mogelijk aanpassingen nodig zijn tijdens het installatieproces.

Een ander voordeel van het gebruik van gelaste stalen buizen voor de externe constructie van corrosiewerende oliepijpleidingen is de kosteneffectiviteit. Koolstofstaal is een relatief goedkoop materiaal vergeleken met andere opties, zoals roestvrij staal of aluminium. Dit kan resulteren in aanzienlijke kostenbesparingen voor bedrijven die hun pijpleidinginfrastructuur willen bouwen of uitbreiden. Bovendien vereist gelaste stalen buis na installatie minimaal onderhoud, waardoor de langetermijnkosten in verband met onderhoud en reparaties verder worden verlaagd.

Bovendien staat gelaste stalen buis bekend om zijn betrouwbaarheid en lange levensduur. Als gelaste stalen buizen op de juiste manier worden geïnstalleerd en onderhouden, kunnen ze tientallen jaren meegaan zonder dat ze vervangen hoeven te worden. Dit kan gemoedsrust bieden aan bedrijven die afhankelijk zijn van hun pijpleidingen om olie en gas veilig en efficiënt te transporteren. De duurzaamheid van gelaste stalen buizen helpt ook om het risico op lekken of andere problemen die tot kostbare stilstand of milieuschade kunnen leiden, te minimaliseren.

Wat de impact op het milieu betreft, zijn gelaste stalen buizen een duurzame keuze voor de aanleg van oliepijpleidingen. Koolstofstaal is een recyclebaar materiaal, wat betekent dat oude pijpleidingen aan het einde van hun levensduur opnieuw kunnen worden gebruikt of gerecycled. Dit helpt het afval te verminderen en de ecologische voetafdruk van pijpleidingprojecten te minimaliseren. Bovendien zijn gelaste stalen buizen een veilige en betrouwbare optie voor het transport van olie en gas, waardoor lekkages en lekkages worden voorkomen die het omliggende ecosysteem kunnen schaden.

Over het geheel genomen zijn de voordelen van het gebruik van gelaste stalen buizen voor de externe constructie van corrosiewerende oliepijpleidingen duidelijk. Van sterkte en duurzaamheid tot kosteneffectiviteit en duurzaamheid: gelaste stalen buizen bieden talloze voordelen voor bedrijven in de olie- en gasindustrie. Door te kiezen voor gelaste stalen buizen voor hun pijpleidingprojecten kunnen bedrijven ervoor zorgen dat hun infrastructuur duurzaam is gebouwd en jarenlang bestand is tegen de eisen van de industrie.

Typen koolstofstaal gelaste stalen buizen geschikt voor corrosiewerende coating

Er zijn verschillende soorten gelaste buizen van koolstofstaal die geschikt zijn voor externe corrosiewerende coating. Een van de meest voorkomende typen is ASTM A53, een standaardspecificatie voor zwarte en thermisch verzinkte gelaste en naadloze stalen buizen. ASTM A53-buizen worden veel gebruikt bij de constructie van oliepijpleidingen vanwege hun hoge sterkte en duurzaamheid.

Een ander type gelaste buis van koolstofstaal dat geschikt is voor externe corrosiewerende coating is ASTM A106. Deze specificatie heeft betrekking op naadloze koolstofstalen buizen voor gebruik bij hoge temperaturen, waardoor deze ideaal zijn voor gebruik in oliepijpleidingen waar hoge temperaturen een probleem zijn. ASTM A106 buizen staan bekend om hun uitstekende corrosiebestendigheid en lange levensduur.

Naast ASTM A53 en ASTM A106 zijn er andere soorten koolstofstalen gelaste buizen die geschikt zijn voor externe corrosiewerende coating. Deze omvatten API 5L, een standaardspecificatie voor naadloze en gelaste stalen buizen voor gebruik in pijpleidingtransportsystemen in de aardolie- en aardgasindustrie. API 5L-buizen staan bekend om hun hoge sterkte en weerstand tegen corrosie, waardoor ze een populaire keuze zijn voor de aanleg van oliepijpleidingen.

Als het gaat om het kiezen van het juiste type gelaste buis van koolstofstaal voor externe corrosiewerende coating, is het belangrijk om rekening te houden met de specifieke eisen van de oliepijpleiding. Bij het selecteren van het juiste buismateriaal moet rekening worden gehouden met factoren zoals de bedrijfstemperatuur, druk en corrosieve omgeving.

Naast het type gelaste buis van koolstofstaal is de externe corrosiewerende coating ook een belangrijke overweging bij de constructie van oliepijpleidingen. Er zijn verschillende soorten coatings beschikbaar, waaronder fusion-bonded epoxy (FBE), drielaags polyethyleen (3LPE) en drielaags polypropyleen (3LPP). Deze coatings bieden een extra beschermingslaag tegen corrosie, waardoor de levensduur van de pijpleiding wordt verlengd.

Fusion-bonded epoxy (FBE) is een populaire keuze voor externe corrosiewerende coating vanwege de uitstekende hechting en weerstand tegen chemicaliën en slijtage. FBE-coatings worden op het oppervlak van de buis aangebracht met behulp van een poedercoatingproces, waardoor een naadloze en duurzame beschermlaag ontstaat.

Drielaagse polyethyleen (3LPE) en drielaagse polypropyleen (3LPP) coatings worden ook vaak gebruikt voor externe corrosiewerende middelen coating van koolstofstalen gelaste buizen. Deze coatings bestaan uit een fusion-bonded epoxyprimer, een copolymeerkleefstof en een toplaag van polyethyleen of polypropyleen. 3LPE- en 3LPP-coatings bieden superieure bescherming tegen corrosie en mechanische schade, waardoor ze ideaal zijn voor gebruik in de aanleg van oliepijpleidingen.

Concluderend zijn gelaste buizen van koolstofstaal een populaire keuze voor externe corrosiewerende oliepijpleidingconstructies vanwege hun hoge sterkte en weerstand tegen corrosie. Bij het selecteren van het juiste buismateriaal is het belangrijk om rekening te houden met factoren zoals bedrijfstemperatuur, druk en corrosieve omgeving. Bovendien is het kiezen van de juiste externe corrosiewerende coating, zoals FBE, 3LPE of 3LPP, essentieel om de integriteit en prestaties van de pijpleiding op lange termijn te garanderen.

Beste praktijken voor het installeren en onderhouden van gelaste stalen buizen in externe corrosiewerende oliepijpleidingconstructies

Gelaste stalen buis gemaakt van koolstofstaal is een populaire keuze voor externe corrosiewerende oliepijpleidingconstructie vanwege zijn duurzaamheid en sterkte. Wanneer gelaste stalen buizen op de juiste manier worden geïnstalleerd en onderhouden, kunnen ze betrouwbare en langdurige bescherming bieden voor oliepijpleidingen. In dit artikel bespreken we enkele best practices voor het installeren en onderhouden van gelaste stalen buizen in de constructie van externe corrosiewerende oliepijpleidingen.

Een van de belangrijkste factoren waarmee u rekening moet houden bij het installeren van gelaste stalen buizen voor externe corrosiewerende oliepijpleidingen is de voorbereiding van de buis oppervlak. Vóór installatie moet het oppervlak van de buis grondig worden gereinigd en voorbereid om een goede hechting van de corrosiewerende coating te garanderen. Eventuele roest, aanslag of andere verontreinigingen moeten worden verwijderd met behulp van gritstralen of andere geschikte methoden. Bovendien moet het oppervlak worden opgeruwd om de hechting van de coating te bevorderen.

Zodra de voorbereiding van het oppervlak is voltooid, is de volgende stap het aanbrengen van de externe corrosiewerende coating op de gelaste stalen buis. Er zijn verschillende soorten coatings beschikbaar, waaronder fusion-bonded epoxy (FBE), polyethyleen (PE) en polypropyleen (PP). De keuze van de coating zal afhangen van factoren zoals de bedrijfsomstandigheden van de pijpleiding en het vereiste niveau van corrosiebescherming. Het is belangrijk om de aanbevelingen van de fabrikant voor het aanbrengen en uitharden van de coating op te volgen om een goede hechting en prestatie te garanderen.

Nadat de externe corrosiewerende coating is aangebracht, kan de gelaste stalen buis in de oliepijpleiding worden geïnstalleerd. Tijdens het hanteren en installeren moet voorzichtigheid in acht worden genomen om beschadiging van de coating te voorkomen. De buis moet op de juiste manier worden ondersteund en uitgelijnd om spanning op de lassen te voorkomen. Bovendien is het goed opvullen en verdichten van de grond rond de buis essentieel om schade door externe krachten te voorkomen.

Zodra de gelaste stalen buis is geïnstalleerd, is regelmatig onderhoud van cruciaal belang om de prestaties op de lange termijn te garanderen. Er moeten periodiek inspecties worden uitgevoerd om te controleren op tekenen van schade of corrosie. Eventuele beschadigingen moeten onmiddellijk worden gerepareerd om verdere achteruitgang te voorkomen. Bovendien kunnen kathodische beschermingssystemen worden gebruikt om extra corrosiebescherming voor de pijpleiding te bieden.

Concluderend: gelaste stalen buizen van koolstofstaal zijn een betrouwbare keuze voor de externe constructie van corrosiewerende oliepijpleidingen. Door de beste praktijken voor installatie en onderhoud te volgen, kunnen gelaste stalen buizen langdurige bescherming bieden voor oliepijpleidingen. Een goede voorbereiding van het oppervlak, het aanbrengen van externe corrosiewerende coatings, zorgvuldige behandeling tijdens de installatie en regelmatig onderhoud zijn allemaal essentiële stappen om de prestaties en levensduur van gelaste stalen buizen in de externe corrosiewerende oliepijpleidingconstructie te garanderen.

Welded steel pipe made of Carbon Steel is a popular choice for external anticorrosive oil pipeline construction due to its durability and strength. When properly installed and maintained, welded steel pipe can provide reliable and long-lasting protection for oil pipelines. In this article, we will discuss some best practices for installing and maintaining welded steel pipe in external anticorrosive oil pipeline construction.

One of the most important factors to consider when installing welded steel pipe for external anticorrosive oil pipelines is the preparation of the pipe surface. Before installation, the surface of the pipe should be thoroughly cleaned and prepared to ensure proper adhesion of the anticorrosive coating. Any rust, scale, or other contaminants should be removed using abrasive blasting or other suitable methods. Additionally, the surface should be roughened to promote adhesion of the coating.

Once the surface preparation is complete, the next step is to apply the external anticorrosive coating to the welded steel pipe. There are several types of coatings available, including fusion-bonded epoxy (FBE), polyethylene (PE), and polypropylene (PP). The choice of coating will depend on factors such as the operating conditions of the pipeline and the level of corrosion protection required. It is important to follow the manufacturer’s recommendations for application and curing of the coating to ensure proper adhesion and performance.

After the external anticorrosive coating has been applied, the welded steel pipe can be installed in the oil pipeline. Care should be taken during handling and installation to avoid damaging the coating. The pipe should be properly supported and aligned to prevent stress on the welds. Additionally, proper backfilling and compaction of the soil around the pipe is essential to prevent damage from external forces.

Once the welded steel pipe is installed, regular maintenance is key to ensuring its long-term performance. Inspections should be conducted periodically to check for any signs of damage or corrosion. Any areas of damage should be repaired promptly to prevent further deterioration. Additionally, cathodic protection systems can be used to provide additional corrosion protection for the pipeline.

In conclusion, welded steel pipe made of carbon steel is a reliable choice for external anticorrosive oil pipeline construction. By following best practices for installation and maintenance, welded steel pipe can provide long-lasting protection for oil pipelines. Proper surface preparation, application of external anticorrosive coatings, careful handling during installation, and regular maintenance are all essential steps to ensure the performance and longevity of welded steel pipe in external anticorrosive oil pipeline construction.