Table of Contents

El proceso de fabricación de placas traseras de acero para pastillas de freno SAE1010

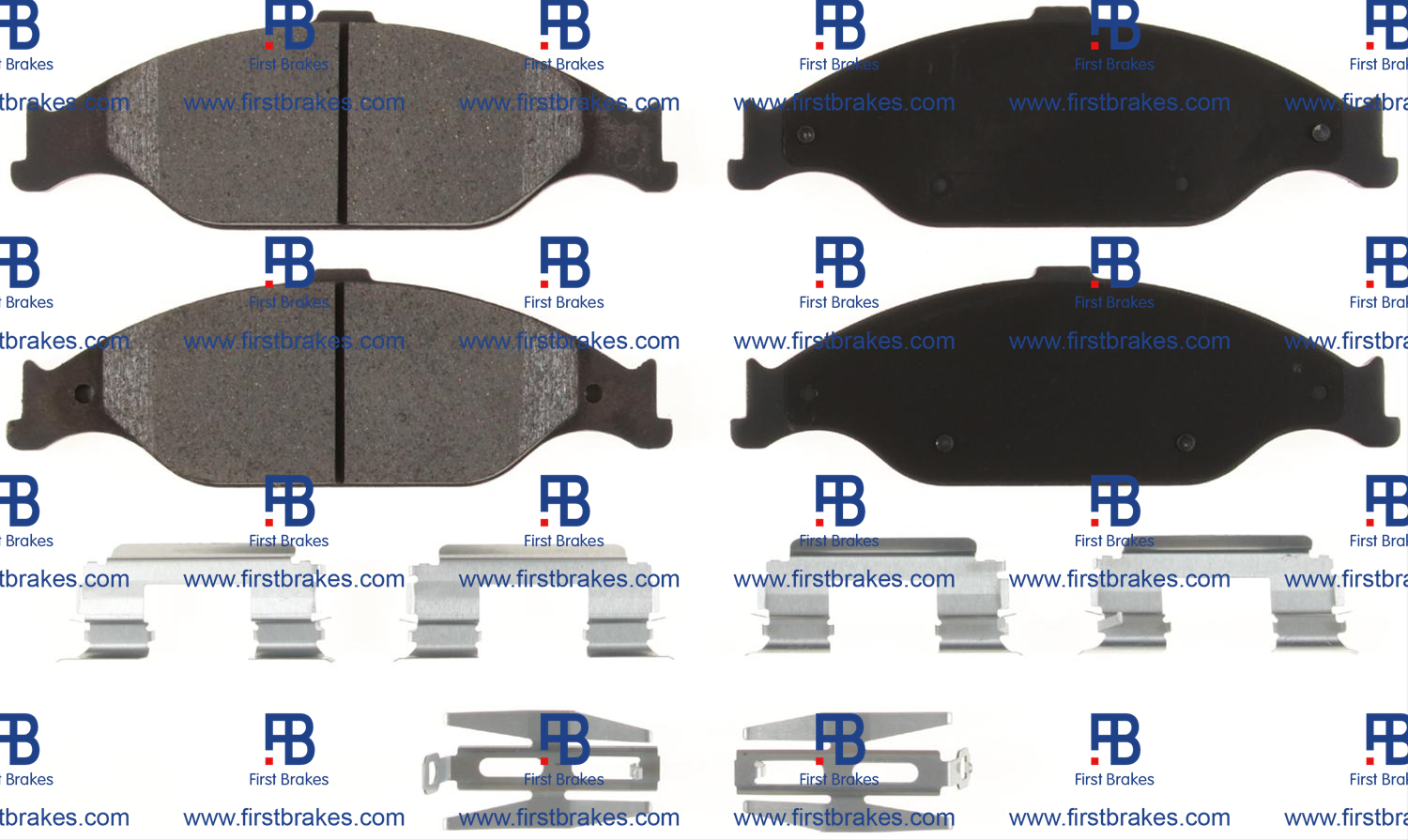

Las pastillas de freno son un componente esencial del sistema de frenado de cualquier vehículo y proporcionan la fricción necesaria para reducir la velocidad o detener un vehículo en movimiento. Una parte crucial de una pastilla de freno es la placa posterior de acero, que proporciona soporte estructural y estabilidad a la pastilla. En este artículo, exploraremos el proceso de fabricación de placas traseras de acero para pastillas de freno SAE1010 en una fábrica.

El primer paso en la producción de placas traseras de acero para pastillas de freno SAE1010 es adquirir las materias primas. El acero SAE1010 es un acero con bajo contenido de carbono que se utiliza comúnmente en la industria automotriz debido a su excelente conformabilidad y soldabilidad. El acero generalmente se obtiene en forma de bobinas o láminas y se somete a una inspección exhaustiva para garantizar la calidad y la consistencia.

Una vez que se aprueban las materias primas, el acero se corta en la forma y el tamaño deseados utilizando máquinas de corte de precisión. Este paso es crucial para garantizar que las placas traseras de acero cumplan con las especificaciones exactas requeridas para las pastillas de freno. Luego, las piezas cortadas se limpian y desbarban para eliminar cualquier borde afilado o rebaba que pueda afectar el rendimiento de las pastillas de freno.

Después de cortar y limpiar las placas traseras de acero, se someten a una serie de procesos de conformado para darles la forma necesaria. y curvatura. Esto generalmente se hace usando prensas hidráulicas o máquinas estampadoras que aplican presión al acero y le dan la forma deseada. Luego, las placas traseras formadas se tratan térmicamente para mejorar su resistencia y durabilidad, asegurando que puedan soportar las altas temperaturas y presiones generadas durante el frenado.

Una vez que las placas traseras de acero se han formado y tratado térmicamente, se recubren con una capa protectora para prevenir la corrosión y mejorar su apariencia. Este recubrimiento se puede aplicar mediante varios métodos, como pintura, recubrimiento en polvo o enchapado, según los requisitos específicos del fabricante de pastillas de freno. Luego, las placas posteriores revestidas se curan en hornos para garantizar que el recubrimiento se adhiera correctamente y brinde una protección duradera.

Una vez completado el proceso de recubrimiento, las placas posteriores de acero se someten a una inspección final para verificar si hay defectos o imperfecciones. Esta inspección es crucial para garantizar que las placas traseras cumplan con los estrictos estándares de calidad requeridos para las aplicaciones automotrices. Cualquier placa trasera defectuosa se rechaza, mientras que las que pasan la inspección se empaquetan y preparan para su envío al fabricante de pastillas de freno.

En conclusión, el proceso de fabricación de placas traseras de acero para pastillas de freno SAE1010 es una operación compleja y precisa que requiere atención cuidadosa control de detalle y calidad. Desde la adquisición de materias primas hasta el conformado, el tratamiento térmico, el recubrimiento y la inspección de las placas posteriores, cada paso desempeña un papel crucial para garantizar el rendimiento y la confiabilidad del producto final. Siguiendo estrictos procesos de fabricación y estándares de calidad, las fábricas pueden producir placas traseras de acero de alta calidad que cumplan con los exigentes requisitos de la industria automotriz.