Table of Contents

Vorteile der Verwendung der CNC-Drahterodiermaschine für den Metallformenbau

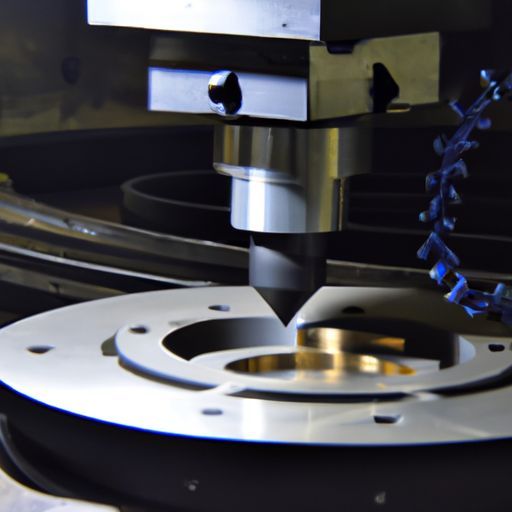

CNC-Drahterodieren ist eine Spitzentechnologie, die den Prozess der Metallformenherstellung revolutioniert hat. Bei dieser fortschrittlichen Technik wird das Material mit einem hochpräzisen Draht erodiert, was zu äußerst präzisen und komplizierten Formen führt. Einer der Hauptvorteile der Verwendung von CNC-Drahterodieren für den Metallformenbau ist die Möglichkeit, komplexe Formen und Designs mit beispielloser Präzision zu erzielen.

Traditionelle Methoden des Metallformenbaus erfordern oft Handarbeit und sind nur begrenzt in der Lage, komplizierte Designs zu erstellen. CNC-Drahterodieren hingegen ermöglicht die Herstellung hochdetaillierter und präziser Formen, die mit herkömmlichen Methoden kaum zu erreichen wären. Diese Technologie eignet sich besonders gut für Branchen, die komplizierte und komplexe Formen benötigen, wie zum Beispiel die Luft- und Raumfahrt- und Automobilindustrie.

Neben der Präzision bietet die CNC-Drahterodiermaschine auch erhebliche Zeit- und Kosteneinsparungen im Vergleich zu herkömmlichen Methoden der Metallformenherstellung . Der automatisierte Charakter des Prozesses ermöglicht schnellere Produktionszeiten und geringere Arbeitskosten, was ihn zu einer effizienteren und kostengünstigeren Option für Hersteller macht. Dies kann zu einer höheren Produktivität und Rentabilität für Unternehmen führen, die CNC-Drahterodieren für die Herstellung von Metallformen einsetzen.

Darüber hinaus ist das CNC-Drahterodieren eine äußerst vielseitige Technologie, mit der Formen aus einer Vielzahl von Materialien, einschließlich Stahl, hergestellt werden können , Aluminium und Titan. Diese Flexibilität ermöglicht es Herstellern, das Material auszuwählen, das ihren spezifischen Anforderungen am besten entspricht, sei es hinsichtlich Festigkeit, Haltbarkeit oder anderen Eigenschaften. Darüber hinaus kann die CNC-Drahterodiertechnik zur Herstellung von Formen unterschiedlicher Größe und Form eingesetzt werden, was sie zu einer vielseitigen Option für ein breites Anwendungsspektrum macht.

Ein weiterer wichtiger Vorteil der CNC-Drahterodiertechnik für die Herstellung von Metallformen ist die Möglichkeit, hohe Ergebnisse zu erzielen Maß an Wiederholbarkeit und Konsistenz im Endprodukt. Der automatisierte Charakter des Prozesses stellt sicher, dass jede Form mit dem gleichen Maß an Präzision und Genauigkeit hergestellt wird, was zu einer gleichbleibenden Qualität aller Teile führt. Dies kann besonders wichtig für Branchen sein, in denen eine strikte Einhaltung von Spezifikationen und Standards erforderlich ist, beispielsweise in der Medizin- oder Luft- und Raumfahrtindustrie.

Insgesamt bietet das CNC-Drahterodieren zahlreiche Vorteile für Hersteller, die hochwertige Metallformen herstellen möchten. Von ihrer Präzision und Vielseitigkeit bis hin zu ihren Zeit- und Kosteneinsparungen ist diese fortschrittliche Technologie ein Wendepunkt für die Branche. Durch den Einsatz der CNC-Drahterodiertechnik für den Metallformenbau können Hersteller hochpräzise und komplexe Designs erzielen, Produktionszeiten und -kosten reduzieren und eine gleichbleibende Qualität aller Teile sicherstellen. Es ist klar, dass das CNC-Drahterodieren ein wertvolles Werkzeug für jeden Hersteller ist, der im heutigen wettbewerbsintensiven Markt die Nase vorn haben möchte.

Tipps zur Maximierung der Effizienz mit der Drahterodiermaschine DK77

Spitzentechnologie hat die Fertigungsindustrie revolutioniert und Prozesse schneller, präziser und effizienter gemacht. Eine dieser Technologien, die in den letzten Jahren an Popularität gewonnen hat, ist die Drahterodiermaschine DK77. Diese Maschine nutzt elektrische Entladungsbearbeitung (EDM), um Metall mit äußerster Präzision zu schneiden, was sie ideal für die Herstellung komplizierter Formen und Teile für verschiedene Branchen macht.

Um die Effizienz mit der DK77 EDM-Drahtschneidemaschine zu maximieren, gibt es mehrere Tipps und Best Practices denen Hersteller folgen können. Einer der wichtigsten zu berücksichtigenden Faktoren ist die Art des verwendeten Materials. Verschiedene Metalle haben unterschiedliche Eigenschaften und einige erfordern möglicherweise spezielle Einstellungen oder Techniken, um die gewünschten Ergebnisse zu erzielen. Es ist wichtig, die Eigenschaften des zu schneidenden Materials zu verstehen und die Maschineneinstellungen entsprechend anzupassen.

Ein weiterer entscheidender Aspekt zur Maximierung der Effizienz mit der Drahterodiermaschine DK77 ist die ordnungsgemäße Wartung. Regelmäßige Wartung und Reinigung der Maschine können helfen, Ausfälle zu vermeiden und eine gleichbleibende Leistung sicherzustellen. Dazu gehört die Reinigung der Drahtführungen, die Prüfung auf Anzeichen von Abnutzung oder Beschädigung sowie der Austausch verschlissener Teile bei Bedarf. Indem die Maschine in einem Top-Zustand gehalten wird, können Hersteller kostspielige Ausfallzeiten und Verzögerungen in der Produktion vermeiden.

Zusätzlich zur Materialauswahl und Wartung sollten Bediener auch auf die Schneidparameter achten, die mit der DK77 EDM-Drahtschneidemaschine verwendet werden. Diese Parameter wie Drahtgeschwindigkeit, Spannung und Spüldruck können einen erheblichen Einfluss auf die Schnittqualität und die Gesamteffizienz des Prozesses haben. Es ist wichtig, mit verschiedenen Einstellungen zu experimentieren und diese genau abzustimmen, um für jede spezifische Aufgabe die besten Ergebnisse zu erzielen.

Darüber hinaus ist die richtige Programmierung der Maschine für die Maximierung der Effizienz von entscheidender Bedeutung. Die DK77 EDM-Drahtschneidemaschine bietet eine Reihe fortschrittlicher Funktionen und Fähigkeiten, die individuell an die spezifischen Anforderungen jedes Auftrags angepasst werden können. Indem Hersteller sich die Zeit nehmen, die Maschine richtig zu programmieren und die Schneidpfade zu optimieren, können sie Abfall reduzieren, Fehler minimieren und die Gesamtproduktivität steigern.

Ein weiterer Tipp zur Maximierung der Effizienz mit der Drahterodiermaschine DK77 ist die Investition in die Schulung der Bediener. Eine ordnungsgemäße Schulung kann den Bedienern helfen, die Fähigkeiten der Maschine zu verstehen, zu lernen, wie sie häufige Probleme beheben können, und ihre Gesamteffizienz verbessern. Durch Investitionen in die Schulung der Bediener können Hersteller sicherstellen, dass die Maschine ihr volles Potenzial ausschöpft und die Produktion reibungslos läuft.

Zusammenfassend lässt sich sagen, dass die DK77 EDM-Drahtschneidemaschine ein leistungsstarkes Werkzeug ist, das Herstellern dabei helfen kann, präzise und komplexe Metallteile und Formen herzustellen. Durch Befolgen dieser Tipps zur Effizienzmaximierung können Hersteller sicherstellen, dass sie ihre Maschine optimal nutzen und bei jedem Auftrag qualitativ hochwertige Ergebnisse erzielen. Von der Materialauswahl und -wartung bis hin zu Schnittparametern und Programmierung sind bei der Verwendung der Drahterodiermaschine DK77 viele Faktoren zu berücksichtigen. Durch die Beachtung dieser Details und die Investition in die Schulung der Bediener können Hersteller die Vorteile dieser Spitzentechnologie voll ausschöpfen und der Konkurrenz in der Fertigungsindustrie einen Schritt voraus sein.