Table of Contents

عملية تصنيع الألواح الخلفية الفولاذية لتيل الفرامل SAE1010

الخطوة الأولى في إنتاج الألواح الخلفية الفولاذية لتيل الفرامل SAE1010 هي شراء المواد الخام. الفولاذ SAE1010 عبارة عن فولاذ منخفض الكربون يستخدم بشكل شائع في صناعة السيارات نظرًا لقابليته للتشكيل واللحام الممتازة. يتم الحصول على الفولاذ عادةً على شكل لفائف أو صفائح ويخضع لفحص شامل لضمان الجودة والاتساق.

بمجرد الموافقة على المواد الخام، يتم قطع الفولاذ إلى الشكل والحجم المطلوبين باستخدام آلات القطع الدقيقة. تعتبر هذه الخطوة حاسمة لضمان تلبية الألواح الخلفية الفولاذية للمواصفات الدقيقة المطلوبة لتيل الفرامل. يتم بعد ذلك تنظيف القطع المقطوعة وإزالتها لإزالة أي حواف حادة أو نتوءات قد تؤثر على أداء تيل الفرامل.

بعد قطع الألواح الخلفية الفولاذية وتنظيفها، تخضع لسلسلة من عمليات التشكيل لمنحها الشكل اللازم والانحناء. ويتم ذلك عادة باستخدام المكابس الهيدروليكية أو آلات الختم التي تطبق الضغط على الفولاذ، وتشكيله إلى الشكل المطلوب. تتم بعد ذلك معالجة الألواح الخلفية المشكلة بالحرارة لتحسين قوتها ومتانتها، مما يضمن قدرتها على تحمل درجات الحرارة المرتفعة والضغوط الناتجة أثناء الكبح.

بمجرد تشكيل الألواح الخلفية الفولاذية ومعالجتها بالحرارة، يتم تغليفها بمادة طبقة واقية لمنع التآكل وتحسين مظهرها. يمكن تطبيق هذا الطلاء باستخدام طرق مختلفة، مثل الطلاء أو الطلاء بالمسحوق أو الطلاء، اعتمادًا على المتطلبات المحددة للشركة المصنعة لوسادة الفرامل. يتم بعد ذلك معالجة الألواح الخلفية المطلية في الأفران لضمان التصاق الطلاء بشكل صحيح وتوفير حماية طويلة الأمد.

بعد اكتمال عملية الطلاء، تخضع الألواح الخلفية الفولاذية لفحص نهائي للتحقق من أي عيوب أو عيوب. يعد هذا الفحص أمرًا بالغ الأهمية لضمان تلبية اللوحات الخلفية لمعايير الجودة الصارمة المطلوبة لتطبيقات السيارات. يتم رفض أي لوحات خلفية معيبة، في حين يتم تعبئة اللوحات التي اجتازت الفحص وإعدادها للشحن إلى الشركة المصنعة لوسادات الفرامل. التفاصيل ومراقبة الجودة. بدءًا من شراء المواد الخام وحتى تشكيل الألواح الخلفية ومعالجتها بالحرارة وطلاءها وفحصها، تلعب كل خطوة دورًا حاسمًا في ضمان أداء وموثوقية المنتج النهائي. من خلال اتباع عمليات التصنيع ومعايير الجودة الصارمة، يمكن للمصانع إنتاج ألواح خلفية فولاذية عالية الجودة تلبي المتطلبات الصعبة لصناعة السيارات.

The first step in producing SAE1010 Brake Pads steel back plates is to procure the raw materials. SAE1010 steel is a low-Carbon Steel that is commonly used in the automotive industry due to its excellent formability and weldability. The steel is typically sourced in the form of coils or sheets and undergoes a thorough inspection to ensure quality and consistency.

Once the raw materials are approved, the steel is cut into the desired shape and size using precision cutting machines. This step is crucial in ensuring that the steel back plates meet the exact specifications required for the brake pads. The cut pieces are then cleaned and deburred to remove any sharp edges or burrs that could affect the performance of the brake pads.

After the steel back plates are cut and cleaned, they undergo a series of forming processes to give them the necessary shape and curvature. This is typically done using Hydraulic Presses or stamping machines that apply pressure to the steel, shaping it into the desired form. The formed back plates are then heat-treated to improve their strength and durability, ensuring that they can withstand the high temperatures and pressures generated during braking.

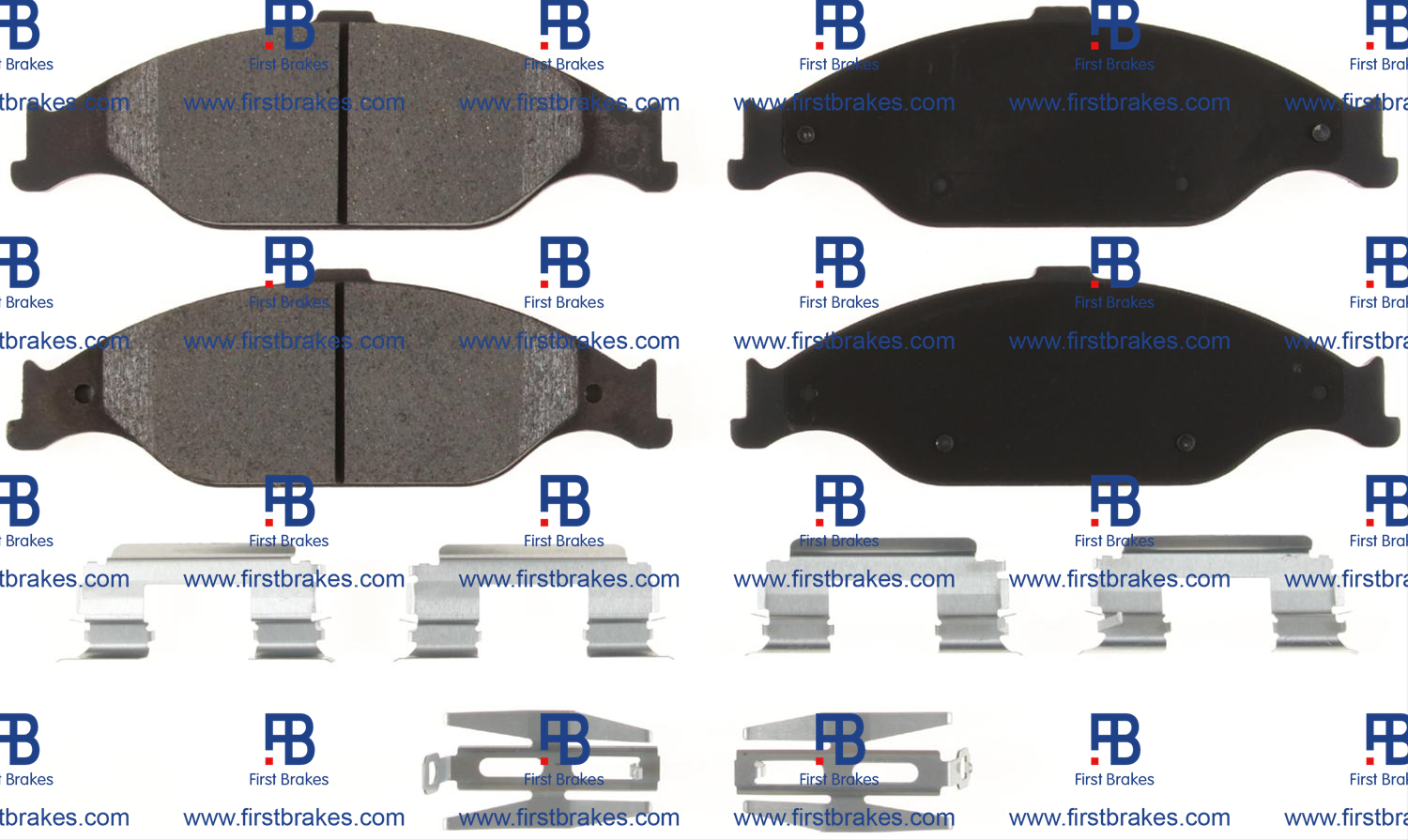

Once the steel back plates have been formed and heat-treated, they are coated with a protective layer to prevent corrosion and improve their appearance. This coating can be applied using various methods, such as painting, powder coating, or plating, depending on the specific requirements of the brake Pad manufacturer. The coated back plates are then cured in ovens to ensure that the coating adheres properly and provides long-lasting protection.

After the coating process is complete, the steel back plates undergo a final inspection to check for any defects or imperfections. This inspection is crucial in ensuring that the back plates meet the strict quality standards required for automotive applications. Any faulty back plates are rejected, while those that pass inspection are packaged and prepared for shipment to the brake pad manufacturer.

In conclusion, the process of manufacturing SAE1010 brake pads steel back plates is a complex and precise operation that requires careful attention to detail and quality control. From procuring raw materials to forming, heat-treating, coating, and inspecting the back plates, each step plays a crucial role in ensuring the performance and reliability of the final product. By following strict manufacturing processes and quality standards, factories can produce high-quality steel back plates that meet the demanding requirements of the automotive industry.